压铸模具的保养至关重要,科学合理的保养方法不仅可以延长模具的使用寿命,还能确保压铸产品的质量稳定。以下是压铸模具的保养方法:

生产前的保养

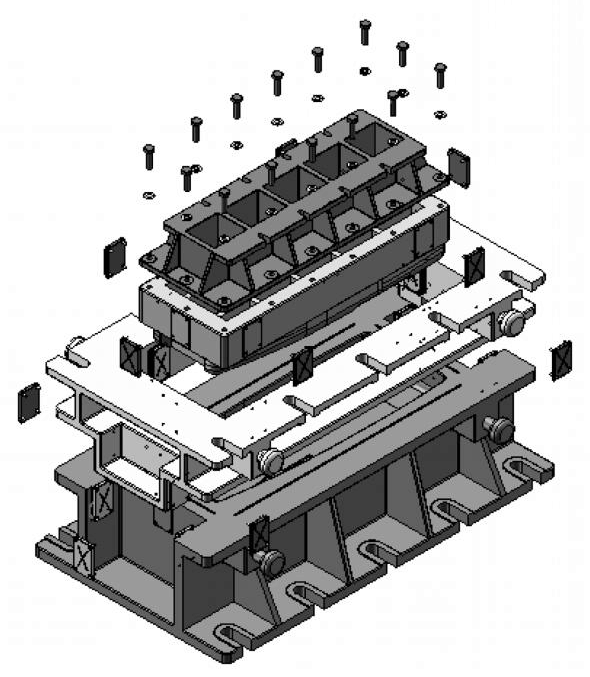

模具外观检查:在安装模具前,仔细检查模具的外观,查看是否有磕碰、划伤、变形等损坏情况。如有问题,应及时修复或更换受损部件,以免影响模具的正常使用和压铸产品的质量。

模具清洁:使用专用的模具清洗剂和工具,彻底清除模具表面的油污、铁锈、灰尘等杂质。清洁时要注意避免损伤模具表面,可采用软布或毛刷进行擦拭,确保模具表面干净整洁。

活动部件润滑:对模具的滑块、顶针、斜顶等活动部件进行润滑,涂抹适量的高温润滑脂或润滑油。这有助于减少部件之间的摩擦,使活动部件运动顺畅,避免在压铸过程中出现卡顿或拉伤模具的情况。

预热处理:在进行压铸生产前,对模具进行预热。预热温度一般根据模具材料和压铸工艺要求而定,通常在 150℃-300℃之间。预热的目的是使模具温度均匀上升,减少模具在压铸过程中的热应力,防止模具因急热而产生裂纹。

生产中的保养

定期清理:在压铸生产过程中,金属液在模具内流动和凝固时会产生一些残渣和氧化物,这些杂质会附着在模具表面或堵塞浇口、排气槽等部位。因此,需要定期使用压缩空气或专用工具对模具进行清理,确保模具的型腔、浇道、排气系统等部位畅通无阻。

监控模具温度:通过安装在模具上的温度传感器或红外线测温仪等设备,实时监控模具的温度变化。确保模具温度在合理范围内波动,避免因温度过高或过低导致模具变形、开裂或压铸产品出现缺陷。如发现模具温度异常,应及时调整压铸工艺参数或采取相应的冷却、加热措施。

检查活动部件:在生产过程中,定期检查模具的滑块、顶针、斜顶等活动部件的工作状态。查看是否有松动、变形、磨损等情况,如有问题应及时停机进行维修或更换,以免造成更严重的模具损坏。

控制压铸参数:严格按照模具的设计要求和压铸工艺规范,控制好压铸过程中的各项参数,如注射压力、保压时间、冷却时间等。合理的压铸参数能够保证金属液在模具内的填充和凝固过程正常进行,减少模具的磨损和损坏。

生产后的保养

模具拆卸与清理:压铸生产结束后,应及时拆卸模具,并对模具进行全面清理。使用专用的清理工具和设备,彻底清除模具表面和内部的金属残渣、油污、脱模剂等杂质。对于难以清理的部位,可采用超声波清洗或化学清洗等方法进行处理。

检查与修复:对拆卸后的模具进行仔细检查,查看模具的型腔、型芯、滑块、顶针等部位是否有磨损、拉伤、变形、裂纹等损坏情况。对于轻微的损伤,可以采用补焊、打磨、抛光等方法进行修复;对于严重的损坏,应及时更换受损部件,确保模具的下次使用性能。

防锈处理:清理和检查完毕后,对模具进行防锈处理。可在模具表面涂抹防锈油或喷防锈漆,防止模具在储存过程中生锈。涂抹防锈油时要确保油膜均匀,覆盖模具的所有表面,特别是型腔、型芯等关键部位。

储存与保管:将保养好的模具存放在干燥、通风、无腐蚀性气体的环境中。模具应放置在专用的模具架上,避免与地面直接接触,防止受潮生锈。同时,要对模具进行分类存放,并做好标识,以便于下次使用时查找和安装。